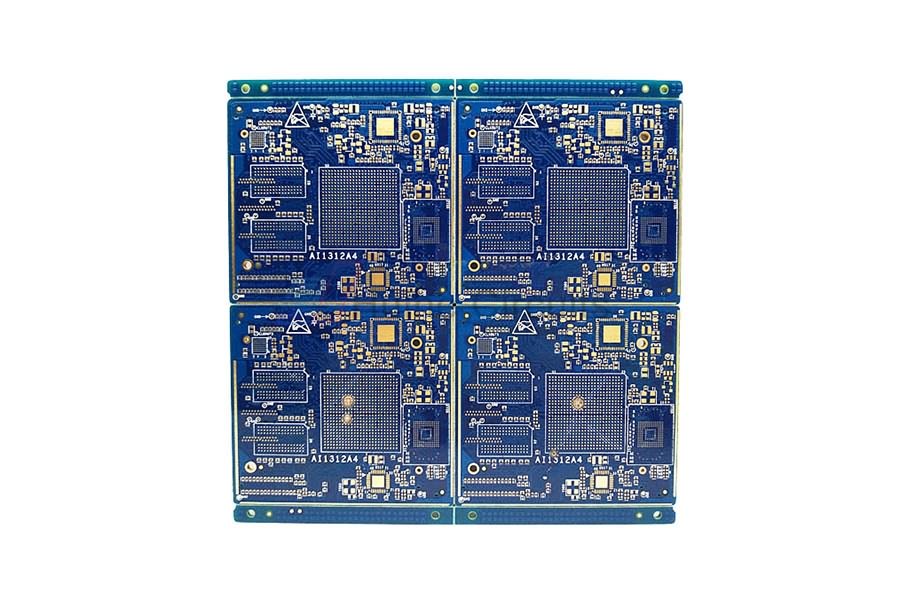

4 שכבות ENIG עכבה בקרת PCB Heavy Copper

אמצעי זהירות לתכנון הנדסי של PCB נחושת כבד

עם התפתחות הטכנולוגיה האלקטרונית, נפח ה-PCB קטן יותר ויותר, הצפיפות הולכת ונעשית גבוהה יותר, ושכבות ה-PCB הגדלות, לכן, דורשות PCB על פריסה אינטגרלית, יכולת אנטי-הפרעות, הדרישה לתהליכים וייצור גבוהה יותר. ומעלה, מכיוון שהתוכן של תכנון הנדסי מאוד, בעיקר עבור ייצור PCB נחושת כבד, יכולת עבודה ואמינות התכנון ההנדסי של המוצר, הוא צריך להכיר את תקן התכנון ולעמוד בדרישות של תהליך הייצור, להפוך את המעוצב מוצר בצורה חלקה.

1. שפר את האחידות והסימטריה של הנחת נחושת בשכבה פנימית

(1) בשל השפעת הסופרפוזיציה של כרית הלחמה בשכבה פנימית והגבלת זרימת השרף, PCB הנחושת הכבד יהיה עבה יותר באזור עם שיעור נחושת שיורי גבוה יותר מאשר באזור עם שיעור נחושת שיורי נמוך לאחר למינציה, וכתוצאה מכך לא אחיד עובי הצלחת ומשפיע על התיקון וההרכבה הבאים.

(2) מכיוון שה-PCB הנחושת הכבד הוא עבה, ה-CTE של הנחושת שונה מאוד מזה של המצע, והפרש הדפורמציה גדול לאחר לחץ וחום.השכבה הפנימית של חלוקת הנחושת אינה סימטרית, וקל להתרחש עיוות המוצר.

יש לשפר את הבעיות הנ"ל בעיצוב המוצר, בהנחה שלא ישפיעו על התפקוד והביצועים של המוצר, השכבה הפנימית של האזור נטול הנחושת ככל שניתן.העיצוב של נקודת נחושת ובלוק נחושת, או שינוי משטח הנחושת הגדול להנחת נקודת נחושת, מייעלים את הניתוב, הופכים את הצפיפות שלו לאחידה, עקביות טובה, הופכים את הפריסה הכוללת של הלוח לסימטרית ויפה.

2. שפר את שיעור שאריות הנחושת של השכבה הפנימית

עם הגדלת עובי הנחושת, הפער של הקו עמוק יותר.במקרה של אותו שיעור שאריות נחושת, כמות מילוי השרף צריכה לעלות, ולכן יש צורך להשתמש במספר יריעות חצי מגוונות כדי לעמוד במילוי הדבק.כאשר השרף קטן, קל להוביל לחוסר למינציה דבק ולאחידות של עובי הצלחת.

שיעור הנחושת הנמוך הנמוך דורש כמות גדולה של שרף למילוי, וניידות השרף מוגבלת.בפעולת הלחץ, יש הבדל גדול בעובי השכבה הדיאלקטרית בין שטח יריעת הנחושת, אזור הקו ואזור המצע (עובי השכבה הדיאלקטרית בין הקווים הוא הדק ביותר), שקל להוביל אליו. הכישלון של HI-POT.

לכן, יש לשפר את שיעור שאריות הנחושת ככל האפשר בתכנון של הנדסת PCB נחושת כבדה, כדי להפחית את הצורך במילוי דבק, להפחית את סיכון האמינות של חוסר שביעות רצון במילוי דבק ושכבה בינונית דקה.לדוגמה, נקודות נחושת ועיצוב בלוק נחושת מונחות באזור ללא נחושת.

3. הגדל את רוחב השורות ואת מרווח השורות

עבור PCBs כבדים של נחושת, הגדלת מרווח רוחב השורות לא רק עוזרת להפחית את הקושי בעיבוד תחריט, אלא יש גם שיפור גדול במילוי דבק למינציה.מילוי בד סיבי זכוכית עם מרווח קטן הוא פחות, ומילוי בד סיבי זכוכית עם מרווח גדול יותר.המרווח הגדול יכול להפחית את הלחץ של מילוי דבק טהור.

4. ייעל את עיצוב רפידת השכבה הפנימית

עבור PCB נחושת כבד, מכיוון שעובי הנחושת עבה, בתוספת הסופרפוזיציה של השכבות, הנחושת הייתה בעובי גדול, בעת הקידוח, החיכוך של כלי המקדחה בלוח במשך זמן רב קל לייצר את בלאי המקדחה , ולאחר מכן להשפיע על איכות קיר החור, ולהשפיע עוד יותר על האמינות של המוצר.לכן, בשלב התכנון יש לעצב כמה שפחות את השכבה הפנימית של רפידות שאינן פונקציונליות, ולא מומלץ יותר מ-4 שכבות.

אם התכנון מאפשר, יש לעצב את רפידות השכבה הפנימיות בגודלן ככל האפשר.רפידות קטנות יגרמו ללחץ גדול יותר בתהליך הקידוח, ומהירות הולכת החום מהירה בתהליך העיבוד, מה שקל להוביל לסדקי זווית נחושת ברפידות.הגדל את המרחק בין הרפידה העצמאית של השכבה הפנימית לקיר החור ככל שהעיצוב מאפשר.זה יכול להגדיל את המרווח הבטוח היעיל בין הנחושת החור לרפידת השכבה הפנימית, ולהפחית את הבעיות הנגרמות מאיכות דופן החור, כגון מיקרו-קצר, כשל CAF וכן הלאה.